Rendre les lignes de production automatisées véritablement contrôlables et visibles

Comment les lignes de production automatisées peuvent-elles véritablement évoluer vers un modèle « contrôlable, visible et gérable à distance » ?

Dans un nombre croissant d'usines de fabrication, l'automatisation n'est plus une nouveauté.

Les automates programmables, les robots industriels, les équipements d'inspection et divers capteurs sont désormais déployés en grand nombre sur les lignes de production, ce qui permet d'améliorer continuellement l'efficacité.

En même temps, Un problème fréquemment évoqué mais souvent sous-estimé commence à faire surface :

Avec l’automatisation croissante des équipements, les systèmes de production sont-ils réellement devenus plus « contrôlables » ?

De nombreux fabricants ont constaté en pratique que ce ne sont pas les équipements d'automatisation eux-mêmes qui constituent le goulot d'étranglement, mais plutôt le réseau qui les relie.

1. Pourquoi les chaînes de production hautement automatisées craignent-elles davantage les « réseaux instables » ?

Dans les modèles de production traditionnels, les équipements reposaient principalement sur un contrôle local, et les réseaux jouaient surtout un rôle dans l'agrégation des données ou le support à la gestion. Cependant, avec l'approfondissement de l'automatisation et de la flexibilité, les réseaux participent désormais directement à la « transmission neuronale » des systèmes de production. En cas de fluctuations du réseau, l'impact ne se limite plus à la consultation ultérieure des données, mais peut inclure :

- Incapacité à renvoyer en temps réel l'état des équipements critiques

- Échec de la surveillance et de la planification à distance

- L'incapacité à localiser rapidement les pannes oblige le personnel à se rendre sur place.

Plus le niveau d'automatisation est élevé, plus le système dépend d'une connectivité stable. Par conséquent, lorsqu'il s'agit de concevoir des réseaux pour les usines intelligentes, l'enjeu n'est jamais simplement de savoir si les appareils peuvent se connecter, mais plutôt si le réseau peut fonctionner de manière stable sur le long terme.

2. Quels problèmes la 5G résout-elle dans les usines intelligentes ?

En résumé, la valeur de la 5G ne réside pas seulement dans son « avance technologique », mais aussi dans sa capacité à permettre aux réseaux de production d'atteindre une contrôlabilité de niveau ingénierie.

Dans les environnements de production réels, les changements apportés par la 5G se manifestent principalement sous deux aspects :

De la connectivité en temps réel « utilisable » à la connectivité en temps réel « prévisible »

La faible latence et la forte concurrence garantissent que les données de production critiques peuvent toujours être transmises de manière fiable dans des scénarios complexes, sans dépendre des conditions imprévisibles du réseau.

De « l’accès localisé » à la « capacité au niveau de la chaîne de production »

Sans modifications à grande échelle des lignes de production existantes, la 5G peut transporter de manière fiable davantage d'appareils et des communications de données à plus haute densité, soutenant ainsi la mise à niveau continue des lignes de production traditionnelles.

3. Comment construire une solution pratique de ligne de production intelligente 5G ?

InHand Networks a introduit un Solution de connectivité 5G + usine intelligente qui évite toute complexité inutile et se concentre plutôt sur le déterminisme opérationnel des lignes de production.

3.1 Côté ligne de production :

Comment les appareils peuvent-ils atteindre une « connectivité stable » plutôt qu'une « connexion à peine établie » ?

Sur les lignes de production automatisées, le routeur 5G IR624 de qualité industrielle sert de nœud d'accès central sur site, connectant des unités clés telles que les automates programmables, les robots et les équipements d'inspection dans un réseau unifié.

Une fois les appareils connectés via des ports Ethernet ou série, l'IR624 agrège les données et les télécharge sur le cloud via le réseau 5G.

L'IR624 n'est pas simplement défini comme un « dispositif d'accès à Internet », mais comme un nœud opérationnel à long terme au sein du réseau de la chaîne de production. Ses priorités de conception sont donc claires :

- Fiabilité de niveau industriel pour les environnements complexes sur site

- Prise en charge de l'accès unifié à divers types d'appareils

- Capacité de fonctionnement continu à long terme avec une intervention manuelle réduite

Une fois l'IR624 déployé de façon permanente sur site, la connectivité des appareils ne dépend plus de « solutions temporaires » et le réseau devient une capacité fondamentale et fiable de la chaîne de production.

3.2 Côté réseau :

Comment un réseau unique peut-il éviter de supporter tous les risques ?

Dans les chaînes de production hautement automatisées, l'instabilité du réseau s'est déjà révélée être un risque systémique. Du point de vue du réseau, l'enjeu n'est pas simplement d'être connecté, mais de pouvoir isoler et maîtriser efficacement les risques.

Si toutes les données de l'entreprise reposent sur un seul chemin de communication, toute fluctuation à court terme peut se propager dans le système de production et affecter son fonctionnement continu.

Par conséquent, côté réseau, le niveau industriel Routeur 5G IR624, agissant comme nœud d'agrégation et de sortie du réseau de la chaîne de production, assume principalement le rôle de gouvernance des liens et de contrôle des risques.

En fonctionnement réel, l'appareil surveille en permanence l'état de la liaison de communication et bascule automatiquement en cas de changement de qualité de la liaison, évitant ainsi toute intervention manuelle et toute interruption d'activité.

Lorsque le réseau bénéficie d'une surveillance continue et de capacités de basculement automatique, la connectivité n'est plus un risque récurrent mais devient une garantie opérationnelle stable et contrôlable au sein du système de production.

3.3 Côté nuage :

Une fois que les appareils sur site bénéficient d'une connectivité stable, leur véritable valeur commence à se révéler.

La plateforme cloud n’a pas vocation à « remplacer les systèmes sur site », mais à fournir une visibilité transversale unifiée et une exploitation et maintenance coordonnées.

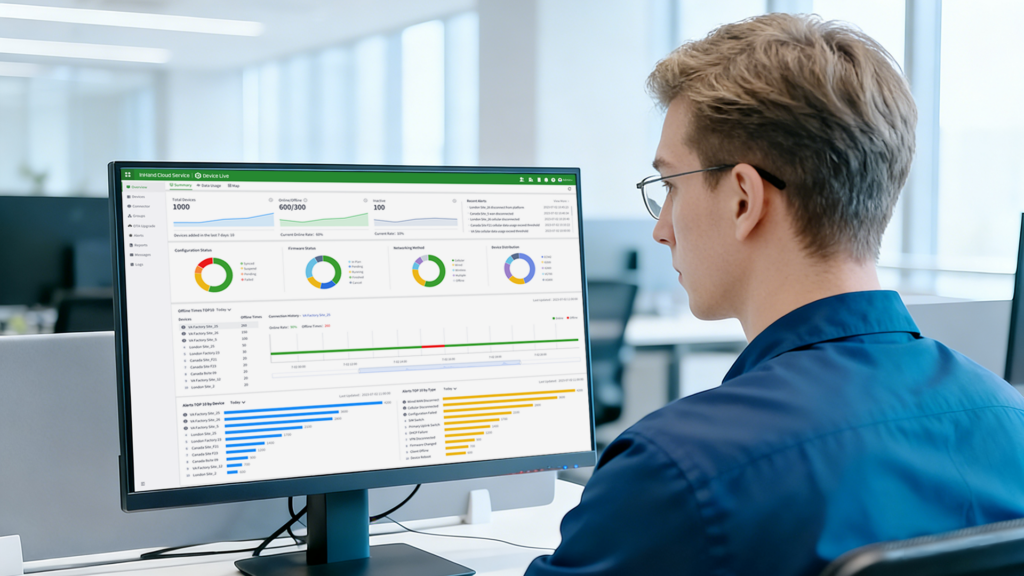

Les routeurs 5G IR624 de qualité industrielle se connectent à la plateforme de gestion cloud DeviceLive, permettant :

- Visualisation centralisée de l'état en ligne des appareils, de la qualité du signal et des journaux d'exploitation

- Alertes automatiques en cas d'événements anormaux

- Configuration à distance, mises à niveau à distance et opérations et maintenance unifiées

Le modèle d'exploitation et de maintenance évolue donc :

De « personnes surveillant le site » à « systèmes de surveillance du réseau ».

4. Quels changements surviennent une fois la connectivité véritablement stable ?

En pratique, de telles solutions apportent généralement trois améliorations significatives :

L'état de la production devient visible en continu et avec précision

La disponibilité des appareils en ligne et la localisation des fluctuations du réseau ne dépendent plus d'un jugement basé sur l'expérience.

L'O&M passe d'une réponse passive à une intervention proactive

Les problèmes sont détectés avant qu'ils ne s'aggravent, et de nombreuses anomalies peuvent être résolues sans envoyer de personnel sur place.

Les bases sont posées pour des applications numériques et intelligentes plus avancées.

Ce n'est que lorsque les données sont générées et transmises de manière continue et fiable que des applications telles que le MES, la gestion de l'énergie et la maintenance prédictive peuvent être véritablement mises en œuvre.

5. Une usine intelligente n’est pas un « bond intelligent » instantané.

Dans les environnements industriels, une transformation numérique véritablement efficace commence rarement par les systèmes les plus complexes. Elle débute plutôt par l'étape la plus fondamentale et cruciale : sécuriser la connectivité des lignes de production afin de la rendre contrôlable et gérable. Ce n'est que lorsque le réseau n'est plus source d'incertitude que les capacités intelligentes peuvent se développer pleinement.

Dans le secteur manufacturier, la valeur de toute technologie se résume en fin de compte à une question : permet-elle de stabiliser la production et de garantir une gestion plus sûre ? L’importance d’une solution d’usine intelligente 5G réside précisément dans la mise en place d’une infrastructure de connectivité véritablement fiable pour les lignes de production automatisées.

Produits apparentés :