Inspection 100% optimisée par l'IA : redéfinir le contrôle qualité dans la fabrication intelligente

Pendant des années, inspection par échantillonnage Cette méthode de contrôle qualité s'est avérée fiable. En vérifiant un échantillon de produits, les fabricants ont géré les risques liés à la qualité grâce aux statistiques.

Cette approche est actuellement mise à l'épreuve.

Avec l'augmentation de la production en usine, la multiplication des variantes de produits et l'accélération des cadences, les exigences en matière de qualité ont évolué. Il ne suffit plus que les produits soient « acceptables ». Les fabricants exigent désormais une qualité irréprochable. cohérence, stabilité et traçabilité.

Le contrôle qualité n'est plus seulement une vérification finale. Il influe directement sur les décisions de mise en production, les retouches et le respect des délais de livraison. Ceci soulève une question cruciale :

Le contrôle par échantillonnage est-il encore suffisant pour la fabrication moderne ?

Quand la qualité dépend de l'échantillonnage

Les risques réels

Dans les environnements de production à rythme rapide, le recours principalement à l'échantillonnage pose des problèmes évidents :

- Les problèmes de qualité ne sont pas constamment visibles.et apparaissent souvent trop tard

- Un seul défaut non détecté peut impacter un lot entier., affectant les horaires de livraison

- Les équipes de production s'appuient sur l'expérience manuellepour compenser, l'incertitude croissante

L'échantillonnage en lui-même n'est pas le problème. Le problème, c'est qu'il n'a jamais été conçu pour servir de support. contrôle qualité de bout en bout dans une production complexe et à grande vitesse.

Techniquement, l'agrégation de porteuses est une fonctionnalité qui relie plusieurs canaux d'opérateurs pour offrir à un appareil utilisateur unique un débit de données plus élevé et une latence réduite. Il s'agit d'une technologie fondamentale pour les réseaux 4G Advanced et 5G.

Que signifie aujourd'hui l'« inspection 100% » ?

En pratique, L'inspection 100% ne signifie pas vérifier manuellement chaque détail de chaque produit.

Cela signifie ceci :

Chaque unité est inspectée afin de détecter les défauts ou les caractéristiques de qualité pouvant être détectés automatiquement.

La différence est simple :

- Contrôles par échantillonnage quelquesproduits

- Contrôles d'inspection 100% chaque produit

À mesure que les volumes de production augmentent et que les temps de cycle se raccourcissent, le coût d'un seul défaut non détecté s'accroît. Par conséquent, le contrôle unitaire devient une pratique de plus en plus courante. exigence pratique, notamment dans les domaines de l'électronique, des semi-conducteurs, des composants automobiles et de la fabrication de précision.

Pourquoi l'IA est essentielle pour l'inspection 100%

Une fois que l'inspection passe à une couverture complète, l'échelle devient le principal défi.

Les lignes à grande vitesse exigent des décisions constantes. La diversité des produits et des procédés introduit des schémas de défauts changeants. Dans ces conditions, L'inspection manuelle et les systèmes basés sur des règles peinent à suivre le rythme..

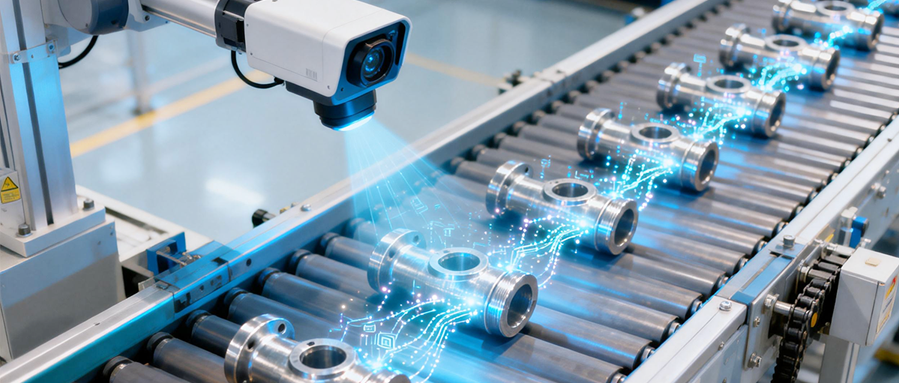

C'est ici que Inspection basée sur l'IA devient essentiel. Non pas parce qu'il est plus avancé, mais parce qu'il peut apprendre, s'adapter et opérer en continu à grande échelle.

L'attention se déplace de si L'IA est nécessaire pour comment Il devrait être déployé pour s'adapter aux environnements de production réels.

Mettre en pratique l'inspection par IA

InHand Networks a développé une solution d'inspection de la qualité par IA conçue autour de vitesse de production, fiabilité et exploitation à long termeL’objectif est simple : Faites du contrôle unitaire une composante fiable de la production quotidienne.

Sur la chaîne de production

Pour éviter de ralentir la production, l'inspection doit être synchronisée avec le cycle de production. Les caméras haute résolution génèrent d'importants volumes de données, et le recours à des systèmes distants peut engendrer des retards.

Dans cette solution, le Ordinateur Edge EC5550 Il est déployé directement sur la ligne de production. Il traite localement les données de la caméra et effectue la détection des défauts en temps réel.

Les principaux avantages sont les suivants :

- Jusqu'à 100 TOPS de performances en IApour l'inspection multicaméra

- Temps de réponse de l'ordre de la millisecondealigné sur la vitesse de production

- Fiabilité de niveau industrielpour un fonctionnement continu

Grâce à un traitement stable sur site, l'inspection devient une partie intégrante du flux de production plutôt qu'un goulot d'étranglement.

Transformer les données d'inspection en informations exploitables

L'inspection par unité ne crée de valeur que si les résultats sont recueillis et utilisés.

Les données d'inspection sont collectées dans des systèmes sur site ou dans un cloud privé, créant ainsi un historique qualité continu. L'état de chaque produit, le type de défaut et la date de chaque incident peuvent être suivis.

En s'intégrant à Systèmes MES et QMSLes défauts récurrents ou les tendances anormales déclenchent automatiquement des alertes. Le contrôle qualité passe de vérifications réactives à une approche proactive. contrôle au niveau du processus.

Le rôle du cloud

Dans cette architecture, le cloud ne gère pas l'inspection en temps réel. Il se concentre plutôt sur :

- Analyse de la qualité inter-lignes et inter-usines

- Formation et évaluation centralisées des modèles d'IA

- Mises à jour du modèle unifié

Même en cas d'instabilité du réseau, les inspections sur site se poursuivent sans interruption. La périphérie exécute ; le cloud améliore.

Qu’est-ce qui change avec l’inspection par unité ?

Passer de l'échantillonnage à l'inspection unitaire représente plus qu'une simple mise à niveau technique. Cela reflète une évolution vers une plus grande certitude dans la gestion de la qualité.

La valeur de l'IA ne réside pas dans son apparence d'intelligence supérieure, mais dans sa capacité à fluidifier et à rendre plus prévisible la production. Lorsque le contrôle qualité repose sur des décisions continues et fiables – plutôt que sur des probabilités –, il devient un système capable de soutenir des opérations de fabrication pérennes.

Voilà le vrai changement.

Produits apparentés :