KI-gestützte 100%-Inspektion: Neudefinition der Qualitätskontrolle in der intelligenten Fertigung

Jahrelang, Stichprobenprüfung hat sich als zuverlässige Methode der Qualitätskontrolle erwiesen. Durch die Prüfung eines Teils der Produkte konnten die Hersteller das Qualitätsrisiko mithilfe von Statistiken steuern.

Heute wird dieser Ansatz erprobt.

Mit der Vergrößerung der Produktionskapazitäten, der Zunahme von Produktvarianten und der Beschleunigung der Produktionsgeschwindigkeit haben sich die Qualitätsansprüche verändert. Es genügt nicht mehr, dass Produkte „akzeptabel“ sind. Hersteller erwarten nun: Konsistenz, Stabilität und Rückverfolgbarkeit.

Die Qualitätsprüfung ist nicht mehr nur eine abschließende Kontrolle. Sie beeinflusst direkt Freigabeentscheidungen, Nacharbeiten und die termingerechte Lieferung. Daraus ergibt sich eine entscheidende Frage:

Ist die Stichprobenprüfung für die moderne Fertigung noch ausreichend?

Wenn Qualität auf Stichproben beruht

Die realen Risiken

In schnelllebigen Produktionsumgebungen birgt die vorwiegende Verwendung von Stichproben klare Herausforderungen:

- Qualitätsprobleme sind nicht durchgehend sichtbarund erscheinen oft zu spät

- Ein übersehener Fehler kann eine ganze Charge beeinträchtigen.was sich auf die Lieferpläne auswirkt

- Produktionsteams verlassen sich auf manuelle Erfahrungum dies auszugleichen, zunehmende Unsicherheit

Das Sampling an sich ist nicht das Problem. Das Problem ist, dass es nie dafür gedacht war, … durchgängige Qualitätskontrolle in der komplexen Hochgeschwindigkeitsproduktion.

Technisch gesehen ist Carrier Aggregation eine Funktion, die mehrere Trägerkanäle zusammenführt, um einem einzelnen Benutzergerät einen höheren Datendurchsatz und eine geringere Latenz zu bieten. Es handelt sich um eine grundlegende Technologie sowohl für 4G Advanced- als auch für 5G-Netzwerke.

Was bedeutet „100%-Inspektion“ heute?

In der Praxis Die Prüfung nach 100% bedeutet nicht, dass jedes Detail jedes Produkts manuell überprüft wird..

Das bedeutet Folgendes:

Auf automatisch erkennbare Mängel oder Qualitätsmerkmale wird jedes einzelne Gerät geprüft.

Der Unterschied ist einfach:

- Stichprobenprüfungen mancheProdukte

- 100% Inspektionsprüfungen jeder Produkt

Mit steigenden Produktionsmengen und kürzeren Taktzeiten erhöhen sich die Kosten eines einzelnen übersehenen Fehlers. Daher gewinnt die Einzelstückprüfung zunehmend an Bedeutung. praktische Anforderunginsbesondere in den Bereichen Elektronik, Halbleiter, Automobilkomponenten und Präzisionsfertigung.

Warum KI für die 100%-Inspektion unerlässlich ist

Sobald die Inspektion auf eine vollständige Abdeckung ausgeweitet wird, stellt der Maßstab die größte Herausforderung dar.

Hochgeschwindigkeitslinien erfordern ständige Entscheidungen. Unterschiedliche Produkttypen und Prozesse führen zu wechselnden Fehlermustern. Unter diesen Bedingungen Manuelle Inspektion und regelbasierte Systeme können kaum noch mithalten..

Hier ist der Ort KI-basierte Inspektion wird unerlässlich. Nicht weil es fortschrittlicher ist, sondern weil es kann lernen, sich anpassen und kontinuierlich in großem Umfang arbeiten.

Der Fokus verlagert sich von ob KI wird benötigt, um Wie Es sollte so eingesetzt werden, dass es realen Produktionsumgebungen entspricht.

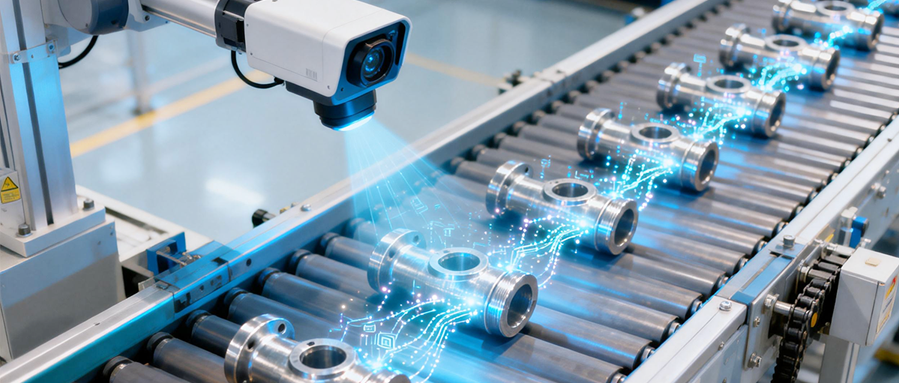

KI-gestützte Inspektion in der Praxis

InHand Networks hat eine KI-gestützte Lösung zur Qualitätsprüfung entwickelt, die um Folgendes herum konzipiert ist: Produktionsgeschwindigkeit, Zuverlässigkeit und LangzeitbetriebDas Ziel ist einfach: Die Einzelstückprüfung sollte ein verlässlicher Bestandteil der täglichen Produktion sein.

Am Produktionsband

Um Produktionsverzögerungen zu vermeiden, muss die Inspektion mit der Taktzeit übereinstimmen. Hochauflösende Kameras erzeugen große Datenmengen, und die Nutzung von Fernwartungssystemen kann zu Verzögerungen führen.

In dieser Lösung wird die EC5550 Edge-Computer wird direkt in der Produktionslinie eingesetzt. Es verarbeitet Kameradaten lokal und führt Fehlererkennung in Echtzeit durch.

Zu den wichtigsten Vorteilen gehören:

- Bis zu 100 TOPS der KI-Leistungfür die Inspektion mit mehreren Kameras

- Reaktionszeiten im Millisekundenbereichabgestimmt auf die Produktionsgeschwindigkeit

- Zuverlässigkeit auf Industrieniveaufür den Dauerbetrieb

Bei einer stabilen, standortbezogenen Bearbeitung wird die Inspektion Teil des Produktionsablaufs und nicht zum Engpass.

Inspektionsdaten in Erkenntnisse umwandeln

Eine Einzelstückprüfung schafft nur dann Wert, wenn die Ergebnisse erfasst und genutzt werden.

Die Inspektionsdaten werden in lokalen Systemen oder einer privaten Cloud erfasst, wodurch eine lückenlose Qualitätsdokumentation entsteht. Status, Fehlertyp und Zeitpunkt jedes Produkts lassen sich nachverfolgen.

Durch die Integration mit MES- und QMS-SystemeWiederkehrende Fehler oder ungewöhnliche Trends lösen automatisch Warnmeldungen aus. Die Qualitätskontrolle verlagert sich von reaktiven Prüfungen hin zu Prozesssteuerung.

Die Rolle der Cloud

In dieser Architektur übernimmt die Cloud keine Echtzeitinspektion. Stattdessen konzentriert sie sich auf Folgendes:

- Qualitätsanalyse über Linien und Werke hinweg

- Zentralisiertes Training und Evaluieren von KI-Modellen

- Aktualisierungen des einheitlichen Modells

Auch bei instabiler Netzwerkverbindung wird die Vor-Ort-Inspektion ununterbrochen fortgesetzt. Der Edge-Computing-Anbieter führt die Ausführung durch; die Cloud optimiert die Prozesse.

Was ändert sich bei der Einzelinspektion?

Der Übergang von der Stichprobenprüfung zur Einzelstückprüfung ist mehr als nur eine technische Verbesserung. Er spiegelt einen Wandel hin zu größere Sicherheit im Qualitätsmanagement.

Der Wert von KI liegt nicht darin, dass sie intelligenter erscheint, sondern darin, dass sie zu einer reibungslosen und planbaren Produktion beiträgt. Wenn die Qualitätskontrolle auf kontinuierlichen, verlässlichen Entscheidungen – und nicht auf Wahrscheinlichkeiten – basiert, entsteht ein System, das langfristige Fertigungsprozesse unterstützen kann.

Das ist die eigentliche Veränderung.

Verwandte Produkte: