جعل خطوط الإنتاج الآلية قابلة للتحكم والرؤية بشكل حقيقي

كيف يمكن لخطوط الإنتاج الآلية أن تتجه حقاً نحو أن تصبح "قابلة للتحكم، ومرئية، وقابلة للإدارة عن بعد"؟

في عدد متزايد من منشآت التصنيع، لم تعد الأتمتة أمراً جديداً.

تنتشر الآن وحدات التحكم المنطقية القابلة للبرمجة (PLCs) والروبوتات الصناعية ومعدات الفحص وأجهزة الاستشعار المختلفة بكثافة عبر خطوط الإنتاج، مما يؤدي باستمرار إلى تحسينات في الكفاءة.

وفي الوقت نفسه، بدأت تظهر مشكلة يتم ذكرها بشكل متكرر ولكن غالباً ما يتم التقليل من شأنها:

مع تزايد أتمتة المعدات، هل أصبحت أنظمة الإنتاج أكثر "قابلية للتحكم" حقاً؟

وجد العديد من المصنّعين عملياً أن معدات الأتمتة نفسها ليست هي العائق، بل إن الشبكة التي تربط هذه الأجهزة هي التي تحدد في كثير من الأحيان استقرار العمليات.

1. لماذا تخشى خطوط الإنتاج المؤتمتة للغاية "الشبكات غير المستقرة" أكثر؟

في نماذج الإنتاج التقليدية، كانت المعدات تعتمد بشكل أساسي على التحكم المحلي، وكانت الشبكات تلعب دورًا رئيسيًا في تجميع البيانات أو دعم إدارتها. ومع ذلك، مع ازدياد الأتمتة والمرونة، بدأت الشبكات بالمشاركة بشكل مباشر في "نقل البيانات" لأنظمة الإنتاج. وبمجرد حدوث تقلبات في الشبكة، لم يعد التأثير يقتصر على "رؤية البيانات لاحقًا"، بل قد يشمل أيضًا ما يلي:

- عدم القدرة على إعادة حالة المعدات الحيوية في الوقت الفعلي

- فشل المراقبة والجدولة عن بعد

- عدم القدرة على تحديد الأعطال بسرعة، مما يتطلب من الموظفين الذهاب إلى الموقع

كلما ارتفع مستوى الأتمتة، ازداد اعتماد النظام على اتصال مستقر. لذا، عند مناقشة بناء الشبكات للمصانع الذكية، لا ينصب التركيز على "إمكانية اتصال الأجهزة فحسب"، بل على "قدرة الشبكة على العمل بثبات على المدى الطويل".

2. ما المشاكل التي يحلها الجيل الخامس في المصانع الذكية؟

باختصار، لا تكمن قيمة تقنية الجيل الخامس في كونها "متقدمة تقنياً" فحسب، بل في تمكين شبكات الإنتاج من تحقيق قابلية تحكم على مستوى هندسي.

في بيئات الإنتاج الحقيقية، تنعكس التغييرات التي أحدثتها تقنية الجيل الخامس بشكل رئيسي في جانبين:

من الاتصال "القابل للاستخدام" إلى الاتصال "المتوقع" في الوقت الفعلي

يضمن زمن الاستجابة المنخفض والتزامن العالي إمكانية نقل بيانات الإنتاج الهامة بشكل موثوق في السيناريوهات المعقدة، دون الاعتماد على ظروف الشبكة غير المتوقعة.

من "الوصول المحلي" إلى "القدرة الإنتاجية على مستوى خط الإنتاج"

بدون إجراء تعديلات واسعة النطاق على خطوط الإنتاج الحالية، يمكن لتقنية الجيل الخامس أن تحمل بشكل موثوق المزيد من الأجهزة واتصالات البيانات ذات الكثافة الأعلى، مما يدعم التحديث المستمر لخطوط الإنتاج القديمة.

3. كيف ينبغي بناء حل عملي لخط إنتاج ذكي بتقنية الجيل الخامس؟

أطلقت شركة InHand Networks حلول اتصال المصانع الذكية بتقنية الجيل الخامس وهذا يتجنب التعقيد غير الضروري ويركز بدلاً من ذلك على الحتمية التشغيلية لخطوط الإنتاج.

3.1 جانب خط الإنتاج:

كيف يمكن للأجهزة تحقيق "اتصال مستقر" بدلاً من "اتصال ضعيف"؟

في خطوط الإنتاج الآلية، يعمل جهاز التوجيه IR624 من الجيل الخامس الصناعي كعقدة وصول أساسية في الموقع، حيث يربط الوحدات الرئيسية مثل وحدات التحكم المنطقية القابلة للبرمجة والروبوتات ومعدات الفحص في شبكة موحدة.

بعد توصيل الأجهزة عبر الإيثرنت أو المنافذ التسلسلية، يقوم جهاز IR624 بتجميع البيانات وتحميلها إلى السحابة من خلال شبكة الجيل الخامس.

لا يُعرَّف جهاز IR624 بأنه مجرد "جهاز للوصول إلى الإنترنت"، بل يُعرَّف بأنه عقدة تشغيلية طويلة الأمد ضمن شبكة خط الإنتاج. ولذلك، فإن أولويات تصميمه واضحة:

- موثوقية عالية المستوى للاستخدام في البيئات المعقدة في المواقع

- دعم الوصول الموحد لأنواع الأجهزة المختلفة

- القدرة على التشغيل المستمر طويل الأمد مع تقليل التدخل اليدوي

بمجرد نشر جهاز IR624 بشكل دائم في الموقع، لم يعد اتصال الجهاز يعتمد على "حلول مؤقتة"، وتصبح الشبكة قدرة أساسية موثوقة لخط الإنتاج.

3.2 جانب الشبكة:

كيف يمكن لشبكة واحدة أن تتجنب تحمل كل المخاطر؟

في خطوط الإنتاج عالية الأتمتة، أثبت عدم استقرار الشبكة بالفعل أنه يشكل خطراً نظامياً. ولا يقتصر الأمر على مجرد "الاتصال"، بل على إمكانية عزل المخاطر والسيطرة عليها بفعالية.

إذا كانت جميع بيانات الأعمال تعتمد على مسار اتصال واحد، فإن أي تقلب قصير المدى يمكن أن ينتشر إلى نظام الإنتاج ويؤثر على التشغيل المستمر.

لذلك، من جانب الشبكة، الدرجة الصناعية جهاز توجيه 5G IR624بصفتها نقطة تجميع وخروج لشبكة خط الإنتاج، تتولى في المقام الأول دور إدارة الروابط والتحكم في المخاطر.

في التشغيل الفعلي، يقوم الجهاز بمراقبة حالة وصلة الاتصال باستمرار ويقوم بالتبديل تلقائيًا عند تغير جودة الوصلة، مما يمنع التدخل اليدوي وانقطاع العمل.

عندما تتمتع الشبكة بقدرات مراقبة مستمرة وقدرات تجاوز الأعطال التلقائية، فإن الاتصال لم يعد مصدر قلق متكرر بشأن المخاطر، بل أصبح ضمانة تشغيلية مستقرة وقابلة للتحكم داخل نظام الإنتاج.

3.3 جانب السحابة:

بمجرد أن تحقق الأجهزة الموجودة في الموقع اتصالاً مستقراً، تبدأ القيمة الحقيقية في الظهور.

لا تهدف منصة الحوسبة السحابية إلى "استبدال الأنظمة الموجودة في الموقع"، بل إلى توفير رؤية موحدة عبر الخطوط وعمليات التشغيل والصيانة المنسقة.

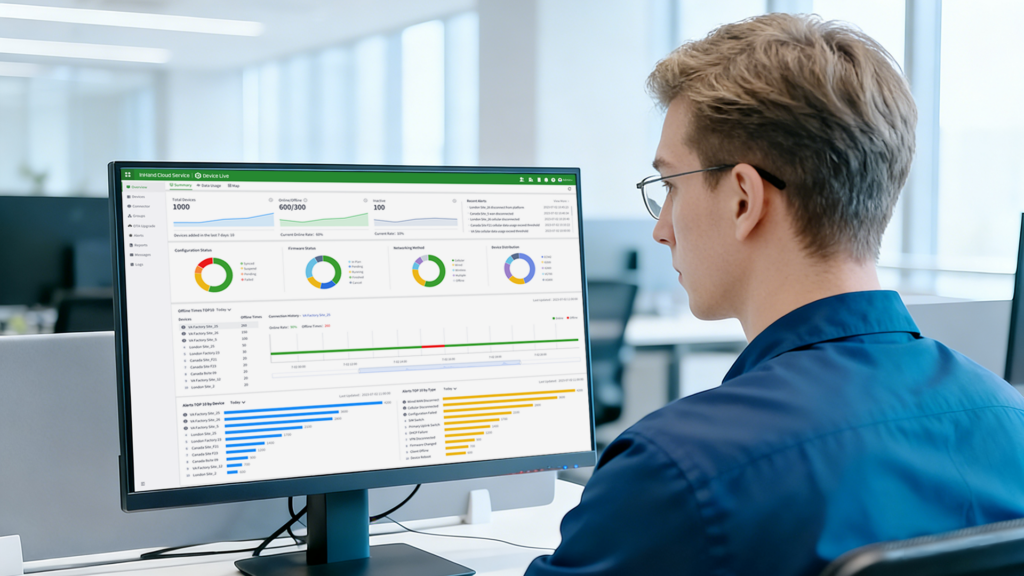

تتصل أجهزة التوجيه الصناعية من طراز 5G IR624 بمنصة إدارة السحابة DeviceLive، مما يتيح ما يلي:

- عرض مركزي لحالة الجهاز المتصلة بالإنترنت، وجودة الإشارة، وسجلات التشغيل

- تنبيهات تلقائية للأحداث غير الطبيعية

- التكوين عن بُعد، والترقيات عن بُعد، والعمليات والصيانة الموحدة

وبالتالي يتغير نموذج التشغيل والصيانة:

من "مراقبة الأشخاص للموقع" إلى "مراقبة الأنظمة للشبكة".

4. ما هي التغييرات التي تحدث بعد أن يصبح الاتصال مستقرًا تمامًا؟

من الناحية العملية، عادةً ما تُحقق هذه الحلول ثلاثة تحسينات كبيرة:

تصبح حالة الإنتاج مرئية باستمرار وبدقة

لم يعد وجود الأجهزة على الإنترنت ومكان حدوث تقلبات الشبكة يعتمد على الحكم القائم على الخبرة.

يتحول نظام التشغيل والصيانة من الاستجابة السلبية إلى التدخل الاستباقي

يتم اكتشاف المشكلات قبل تفاقمها، ويمكن حل العديد من الحالات الشاذة دون إرسال موظفين إلى الموقع.

تم وضع الأساس لتطبيقات رقمية وذكية أكثر تقدماً.

لا يمكن تطبيق تطبيقات مثل أنظمة إدارة التصنيع وإدارة الطاقة والصيانة التنبؤية بشكل حقيقي إلا عندما يتم توليد البيانات ونقلها بشكل مستمر وموثوق.

5. المصنع الذكي ليس "قفزة ذكية" فورية

في البيئات الصناعية، نادراً ما يبدأ التحول الرقمي الفعال حقاً بأكثر الأنظمة تعقيداً. بل يبدأ بالخطوة الأساسية والأكثر أهمية: جعل اتصال خط الإنتاج مستقراً وقابلاً للتحكم والإدارة. فقط عندما تصبح الشبكة موثوقة تماماً، يمكن للقدرات الذكية أن تنمو حقاً.

في مجال التصنيع، تتلخص قيمة أي تقنية في سؤال واحد: هل تجعل الإنتاج أكثر استقرارًا والإدارة أكثر أمانًا؟ تكمن أهمية حلول المصانع الذكية بتقنية الجيل الخامس تحديدًا في بناء بنية تحتية موثوقة للاتصال لخطوط الإنتاج الآلية.

المنتجات ذات الصلة: