فحص 100% المدعوم بالذكاء الاصطناعي: إعادة تعريف مراقبة الجودة في التصنيع الذكي

لسنوات، فحص العينات لقد كانت طريقة موثوقة لمراقبة الجودة. فمن خلال فحص جزء من المنتجات، تمكن المصنعون من إدارة مخاطر الجودة باستخدام الإحصاءات.

اليوم، يتم اختبار هذا النهج.

مع توسع المصانع، وتزايد تنوع المنتجات، وتسارع وتيرة الإنتاج، تغيرت معايير الجودة. لم يعد كافيًا أن تكون المنتجات "مقبولة". يتوقع المصنعون الآن جودة أعلى. الاتساق والاستقرار وإمكانية التتبع.

لم يعد فحص الجودة مجرد فحص نهائي، بل أصبح يؤثر بشكل مباشر على قرارات الإصدار، وإعادة العمل، والتسليم في الموعد المحدد. وهذا يقودنا إلى سؤال بالغ الأهمية:

هل لا يزال فحص العينات كافياً للتصنيع الحديث؟

عندما تعتمد الجودة على أخذ العينات

المخاطر الحقيقية

في بيئات الإنتاج سريعة الخطى، يخلق الاعتماد بشكل أساسي على أخذ العينات تحديات واضحة:

- لا تظهر مشاكل الجودة باستمراروغالباً ما تظهر متأخرة جداً

- قد يؤثر عيب واحد لم يتم اكتشافه على دفعة كاملةمما يؤثر على جداول التسليم

- تعتمد فرق الإنتاج على الخبرة اليدويةوللتعويض عن ذلك، زيادة عدم اليقين

ليست المشكلة في عملية أخذ العينات بحد ذاتها. المشكلة تكمن في أنها لم تكن مصممة أصلاً لدعم مراقبة الجودة الشاملة في الإنتاج المعقد وعالي السرعة.

من الناحية الفنية، تُعدّ تقنية تجميع الناقلات ميزةً تربط قنوات ناقلة متعددة معًا لتزويد جهاز مستخدم واحد بمعدل نقل بيانات أعلى وزمن وصول أقل. وهي تقنية أساسية لشبكات الجيل الرابع المتقدم (4G Advanced) والجيل الخامس (5G).

ماذا تعني "فحص 100%" اليوم؟

عملياً، لا يعني فحص 100% التحقق يدويًا من كل تفاصيل كل منتج.

وهذا يعني:

بالنسبة للعيوب أو خصائص الجودة التي يمكن اكتشافها تلقائيًا، يتم فحص كل وحدة.

الفرق بسيط:

- عمليات التحقق من العينات بعضمنتجات

- فحوصات التفتيش 100% كل منتج

مع ازدياد أحجام الإنتاج وتقلص أوقات دورة الإنتاج، ترتفع تكلفة إغفال عيب واحد. ونتيجة لذلك، أصبح فحص كل وحدة على حدة أمراً بالغ الأهمية. متطلبات عمليةوخاصة في مجالات الإلكترونيات، وأشباه الموصلات، ومكونات السيارات، والتصنيع الدقيق.

لماذا يُعدّ الذكاء الاصطناعي ضروريًا لفحص 100%

بمجرد أن ينتقل التفتيش إلى التغطية الكاملة، يصبح النطاق هو التحدي الرئيسي.

تتطلب خطوط الإنتاج عالية السرعة اتخاذ قرارات مستمرة. وتؤدي أنواع المنتجات المتعددة والعمليات المختلفة إلى تغيير أنماط العيوب. في ظل هذه الظروف، يواجه الفحص اليدوي والأنظمة القائمة على القواعد صعوبة في مواكبة التطورات..

هذا هو المكان التفتيش القائم على الذكاء الاصطناعي يصبح الأمر ضرورياً. ليس لأنه أكثر تطوراً، بل لأنه يستطيع التعلم والتكيف والعمل باستمرار على نطاق واسع.

يتحول التركيز من سواء الذكاء الاصطناعي ضروري لـ كيف ينبغي نشره ليتناسب مع بيئات الإنتاج الحقيقية.

تطبيق عمليات التفتيش بالذكاء الاصطناعي عملياً

طورت شركة InHand Networks حلاً لفحص الجودة باستخدام الذكاء الاصطناعي مصممًا حول سرعة الإنتاج، والموثوقية، والتشغيل طويل الأمدالهدف بسيط: اجعل فحص كل وحدة جزءًا أساسيًا من الإنتاج اليومي.

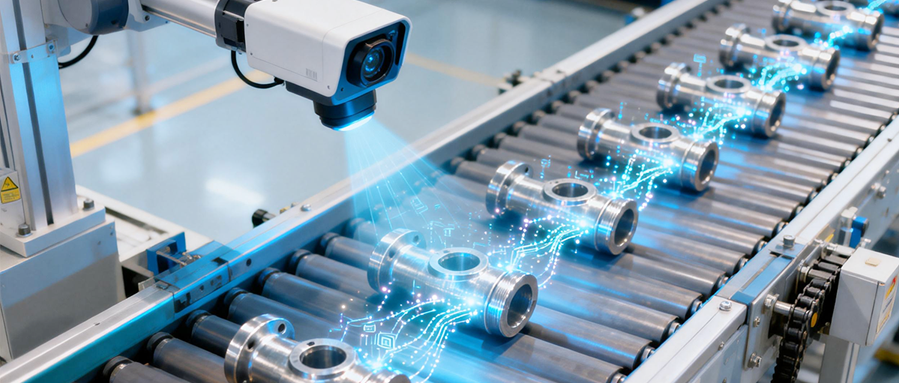

على خط الإنتاج

لتجنب تباطؤ الإنتاج، يجب أن تتوافق عملية الفحص مع وقت الدورة. تولد الكاميرات عالية الدقة كميات كبيرة من البيانات، وقد يؤدي الاعتماد على الأنظمة عن بُعد إلى حدوث تأخيرات.

في هذا الحل، الـ حاسوب EC5550 إيدج يتم نشرها مباشرة على خط الإنتاج. تقوم بمعالجة بيانات الكاميرا محليًا وتجري عملية اكتشاف العيوب في الوقت الفعلي.

تشمل المزايا الرئيسية ما يلي:

- حتى 100 من أفضل أداء الذكاء الاصطناعيللفحص متعدد الكاميرات

- أوقات استجابة بمستوى الميلي ثانيةبما يتماشى مع سرعة الإنتاج

- موثوقية على مستوى الصناعةللتشغيل المستمر

بفضل المعالجة المستقرة في الموقع، يصبح الفحص جزءًا من تدفق الإنتاج بدلاً من أن يكون نقطة اختناق.

تحويل بيانات الفحص إلى رؤى

لا تُحقق عملية الفحص لكل وحدة قيمة إلا إذا تم جمع النتائج واستخدامها.

تُجمع بيانات الفحص في أنظمة محلية أو سحابة خاصة، مما يُنشئ سجل جودة مستمر. ويمكن تتبع حالة كل منتج ونوع العيب وتوقيته.

من خلال التكامل مع أنظمة إدارة عمليات التصنيع (MES) وأنظمة إدارة الجودة (QMS)تؤدي العيوب المتكررة أو الاتجاهات غير الطبيعية إلى إطلاق تنبيهات تلقائيًا. ينتقل نظام مراقبة الجودة من عمليات الفحص التفاعلية إلى التحكم على مستوى العملية.

دور الحوسبة السحابية

في هذا التصميم، لا تتولى الحوسبة السحابية عمليات الفحص في الوقت الفعلي. بدلاً من ذلك، تركز على ما يلي:

- تحليل الجودة عبر خطوط الإنتاج وعبر المصانع

- التدريب والتقييم المركزي لنماذج الذكاء الاصطناعي

- تحديثات النموذج الموحد

حتى في حالة عدم استقرار الشبكة، يستمر الفحص في الموقع دون انقطاع. يتم التنفيذ على الحافة؛ ويتم التحسين على السحابة.

ما الذي يتغير مع فحص الوحدة؟

إن الانتقال من أخذ العينات إلى فحص كل وحدة على حدة هو أكثر من مجرد تحسين تقني. إنه يعكس تحولاً نحو مزيد من اليقين في إدارة الجودة.

لا تكمن قيمة الذكاء الاصطناعي في كونه يبدو أكثر ذكاءً، بل في كونه يُسهم في سير عمليات الإنتاج بسلاسة وبشكل قابل للتنبؤ. فعندما يعتمد ضبط الجودة على قرارات موثوقة ومستمرة - بدلاً من الاحتمالات - يصبح نظاماً قادراً على دعم عمليات التصنيع على المدى الطويل.

هذا هو التغيير الحقيقي.

المنتجات ذات الصلة: