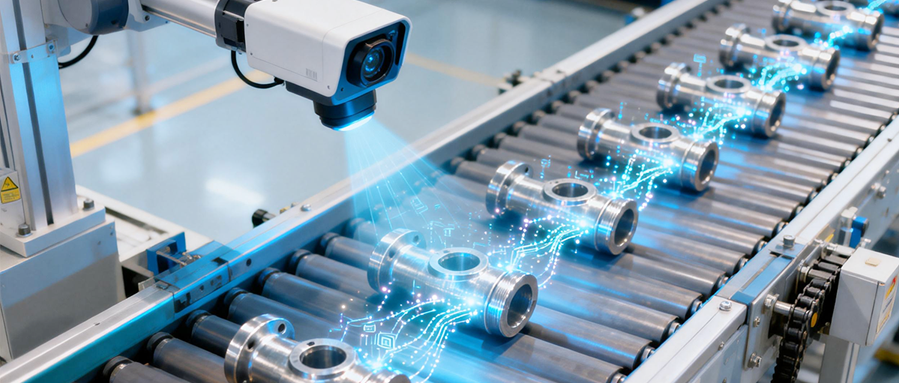

AI搭載100%検査:スマート製造における品質管理の再定義

何年もの間、 サンプリング検査 信頼性の高い品質管理手法です。一部の製品のみを検査することで、メーカーは統計的に品質リスクを管理してきました。

現在、そのアプローチはテストされています。

工場の規模が拡大し、製品のバリエーションが増え、生産速度が加速するにつれて、品質に対する期待は変化しました。もはや製品が「合格」するだけでは十分ではありません。メーカーは今、 一貫性、安定性、トレーサビリティ.

品質検査はもはや単なる最終チェックではありません。リリースの決定、手直し、そして納期遵守に直接影響を及ぼします。これは重要な疑問へと繋がります。

現代の製造業では、サンプリング検査はまだ十分でしょうか?

品質がサンプリングに依存する場合

本当のリスク

ペースの速い生産環境では、主にサンプリングに依存すると、明らかな課題が生じます。

- 品質の問題が継続的に目に見えるわけではない、そしてしばしば遅すぎる

- 1つの欠陥を見逃すと、バッチ全体に影響が出る可能性がある、配送スケジュールに影響を与える

- 生産チームは手作業の経験に頼っている補償するために、不確実性が増す

サンプリング自体が問題なのではない。問題は、それがそもそもサポートを目的としていなかったということである。 エンドツーエンドの品質管理 複雑で高速な生産において。

技術的には、キャリアアグリゲーションとは、複数のキャリアチャネルを結合することで、単一のユーザーデバイスでより高いデータスループットと低遅延を実現する機能です。これは、4G Advancedと5Gネットワークの両方の基盤技術です。

「100%検査」が今日意味するもの

実際には、 100%検査は、すべての製品の細部を手作業でチェックすることを意味するものではありません.

これは次のことを意味します:

自動的に検出できる欠陥や品質特性については、すべてのユニットが検査されます。

違いは簡単です:

- サンプリングチェック いくつかの製品

- 100%検査チェック 毎 製品

生産量が増加し、タクトタイムが短縮されるにつれて、1つの欠陥を見逃すコストは増大します。その結果、ユニットごとの検査がますます重要になってきています。 実用的な要件特に電子機器、半導体、自動車部品、精密製造の分野で使用されています。

100%検査にAIが不可欠な理由

検査が全面的に適用されるようになると、規模が重要な課題になります。

高速ラインでは、常に判断が求められます。製品の種類や工程が多様化すると、欠陥パターンも変化します。このような状況下では、 手動検査とルールベースのシステムは追いつくのに苦労している.

ここは AIベースの検査 必要不可欠になる。より先進的だからではなく、 大規模に学習し、適応し、継続的に運用する.

焦点は かどうか AIは どうやって 実際の運用環境に合わせて展開する必要があります。

AI検査を実際に活用する

InHand Networksは、AI品質検査ソリューションを開発しました。 生産速度、信頼性、長期運用目標はシンプルです。 ユニットごとの検査を毎日の生産の信頼できる一部にします。

生産ラインで

生産の遅延を避けるには、検査をタクトタイムに合わせて行う必要があります。高解像度カメラは大量のデータを生成するため、リモートシステムに依存すると遅延が生じる可能性があります。

このソリューションでは、 EC5550 エッジコンピュータ 生産ラインに直接導入され、カメラデータをローカルで処理し、リアルタイムで欠陥検出を実行します。

主な利点は次のとおりです:

- まで 100 TOPSのAIパフォーマンスマルチカメラ検査用

- ミリ秒レベルの応答時間生産速度に合わせて

- 産業グレードの信頼性連続運転用

安定したオンサイト処理により、検査はボトルネックではなく生産フローの一部になります。

検査データを洞察に変える

ユニットごとの検査は、結果が収集され使用される場合にのみ価値を生み出します。

検査データはオンプレミスシステムまたはプライベートクラウドに収集され、継続的な品質記録が作成されます。各製品の状態、欠陥の種類、発生時期を追跡できます。

統合することで MESおよびQMSシステム繰り返し発生する欠陥や異常な傾向は自動的に警告を発します。品質管理は事後的なチェックから プロセスレベルの制御.

クラウドの役割

このアーキテクチャでは、クラウドはリアルタイム検査を処理せず、代わりに以下の点に重点を置いています。

- ライン間および工場間の品質分析

- 集中型AIモデルのトレーニングと評価

- 統合モデルの更新

ネットワークが不安定な場合でも、現場検査は中断されずに継続されます。 エッジが実行し、クラウドが改善します。

ユニットごとの検査によって何が変わりますか?

サンプリング検査からユニット検査への移行は、単なる技術的なアップグレードではありません。それは、 品質管理の確実性の向上.

AIの価値は、見た目が賢くなることではなく、生産を円滑かつ予測可能な形で実行することにあります。品質管理が確率ではなく継続的かつ信頼性の高い意思決定に基づくようになると、長期的な製造オペレーションを支えるシステムとなります。

それが本当の変化です。

関連製品: